기업의 모든 활동은 데이터를 만드는 과정이라 할 수 있다. 그간 기업은 제품개발 또는 영업마케팅 과정에서 데이터를 적극 활용했다. 특히 고객을 분석하고, 시장이 필요로 하는 새로운 제품을 기획·제조해, 매력적인 제품을 적재적소에 공급하는 것이 제조기업의 핵심역량이었다.

이 활동의 중심에 고객 또는 시장 데이터가 있다. 이런 데이터의 종류(Variety)가 늘어나고 그 범위도 넓어졌다. 데이터의 양(Volume) 또한 비교할 수 없이 증가하는 추세다. 이런 데이터가 실시간(Velocity) 수집되고 처리되는 수준으로 점차 발전했다. 덕분에 여기저기서 빅데이터 세상을 열고 있다.

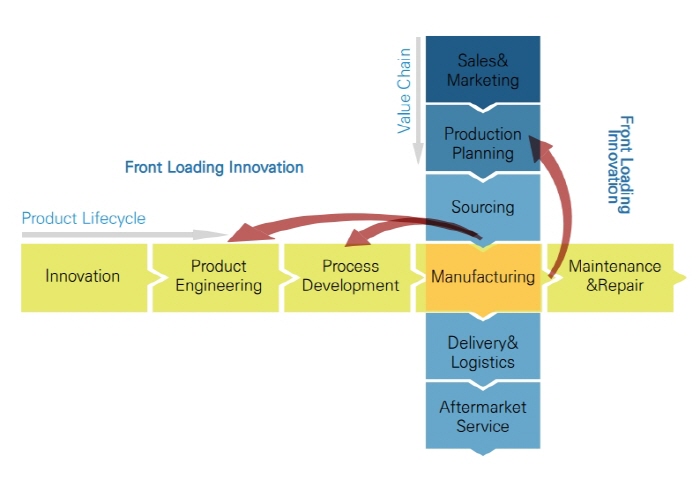

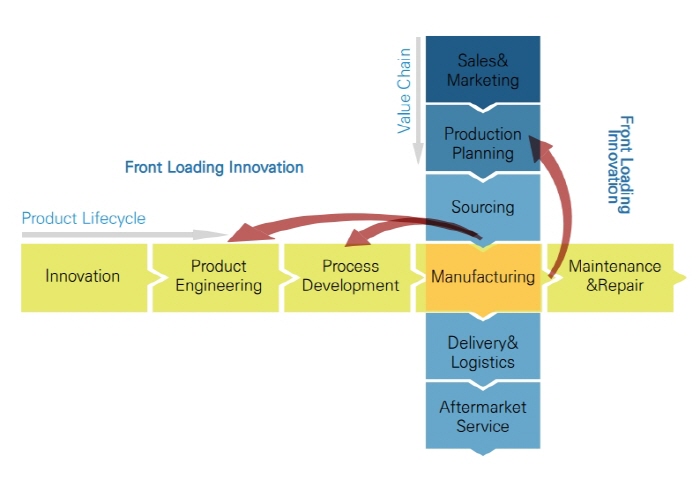

아래 그림은 기업에서 제품을 개발하는 프로세스와 부품을 공급하는 공급사슬이 만나는 곳에 제조가 있음을 단순하지만 잘 보여준다.

앞서 설명한 바와 같이 그간의 데이터는 주로 프로세스 앞단계 활동인 고객·시장·제품과 관련된 영역에서 축적됐다. 이를 통해 제조영역이나 공장에서 발생할 수 있는 문제나 예기치 않은 현상을 제품개발 초기단계에서 검증하는 ‘상류화 혁신(Frontloading Innovation)’이, 지난 20여년간 기업 현장에서 크고 넓게 활용됐다.

즉, 제품설계 단계에서 나타날 수 있는 설계의 단순한 실수나 생산·제조 여건을 감안하지 못해 생길 수 있는 오류조차도, 시작품 제작 또는 양산 단계 이전에 발견하고 검증하는 게 가능해졌다. 시제품 제작 이전 검퓨터 안의 디지털 가상공간(Cyber Physical System 또는 Digital Twin으로도 불림)을 활용하는 기술이 축적됐기 때문이다.

<자료=한석희 박사>

이같은 기술은 주로 산업을 선도하는 기업들이 시도했고, 결과적으로 제품개발 비용과 기간을 크게 줄일 수 있었다. 이런 혁신은 차츰 양산단계에서 필요한 물 흐르듯 매끄러운 부품 공급망 구축으로 이어졌다. 즉, 시장수요에 맞춰 제조현장에 부품을 공급하는 일이 요구됐다.

이 일을 더 잘하기 위해 디지털 기술과 데이터 수집·분석 방법이 동원됐다. APS(Advanced Planning System)로도 불리는 시뮬레이션을 통해, 공급기업은 더 적은 양의 재고를 유지하면서도 적기에 부품을 공급할 수 있었다. 그러나 진행형이다. 공급망을 둘러싼 변수가 다양하기에, 아직은 완벽한 답을 찾았다고는 할 수 없다.

예를 들어 코로나19 같은 팬데믹 현상으로 공급망이 단절되는 사태를 미리 예상하고 대처하지 못했다. 인류가 확보한 데이터와 분석능력은 아직 그런 단계에까지 이르지 못했기 때문이다. 향후 폭넓게 또 실시간으로 더 많은 정보와 데이터를 확보할 수 있다면, 불가능한 영역만은 아니다. 즉, 빅데이터 형태로 정보와 데이터를 확보·분석하는 능력이 갖춰지면, 성취 가능한 일이다. 이 일에 활용할 데이터는 숫자·문자와 같은 ‘정형데이터’ 뿐 아니라, 소리·음성·영상·이메일 정보 등과 같은 ‘비정형데이터’가 필요한 것은 물론이다.

이런 혁신활동은 점차 기업의 상류에서 하류로 내려가고 있다. 즉, 제조현장 중앙으로 이 혁신이 옮겨가고 있다. 이런 과정에서 ‘제조데이터’가 새롭게 조명을 받는다. 그간 제조현장의 데이터는 매우 단순한 정형데이터가 대부분이었다. 데이터 수집도 주로 시계열 방식이 대세였다. 그러나 점점 더 다양한 형태의 정형데이터를 수집하기 시작했거나, 그 필요성을 생각하는 중이다. 나아가 이전에는 고려하지 않았던 비정형데이터를 확보하거나 분석하는 방법도 강구하기 시작했다.

한마디로 현장에서 제조데이터 활용목적이 ‘기술적 분석’에서 점차 ‘진단적 분석’으로 옮겨간다는 얘기다. 현재의 상태를 설명하는 것을 넘어, 왜 이 현상이 발생했는가에 찾기 위해 데이터를 활용한다. 선도적인 기업들은 여기서 멈추지 않는다. 다음 단계에 발생할 수 있는 있는 일을 예측하는 ‘예지적 분석’에 역량을 집중한다. 이런 변화가 가능한 데에는 주변 기술의 발전과 가용성도 한몫했다. 관련 기술인 센서나 클라우드 컴퓨팅, 인공지능 분석응용 기술 등에 기업들이 접근하기 쉬운 수준과 환경이 됐다.

매우 선도적인 일부 기업들이 펼치는 더 혁신적인 활동도 있다. ‘예지적 분석’ 다음 단계에 해당하는 ‘조치적 분석’ 수준의 빅데이터 운영이다. 조치적 분석을 통해 향후 일어날 일을 촉진하게 하거나, 그런 일이 일어나지 않도록 제어하는 옵션을 찾아내고 대응할 수 있다. 주로 인공지능이 하는 분석으로, 아직은 매우 예외적인 사례에서만 적용된다. 제조현장의 데이터 분석은 궁극적으로 이런 수준의 활동을 염두에 두고 진화한다고 볼 수 있다.

제조현장에서 설비고장·사고·품질 예측과 같은 활동을, 이런 수준의 데이터 수집·분석을 통해 예지적으로 수행하는 것이 대세적 트렌드다. 이미 이런 서비스를 제공하는 공급기업이 시장에 존재한다. 대표적인 기업 중에는 SAS, 오라클, SAP, Infor, MicroSoft, IBM, Augury 등이 있다. 국내 공급기업 중에도 이런 기업이 적지 않다. 예를 들면 울라라랩, 이씨마이너, 비스텔, T3Q, 수아랩, KTM, 원프레딕트, JYTech, 팩토리몬, 엔셀 등이 그런 기업에 해당한다.

빅데이터 시대는 이미 열렸다. 이제 점차 빅데이터가 제조와 현장으로 내려오는 중이라고 볼 수 있다. (중기이코노미 객원=4차산업혁명연구소 대표 한석희 박사)